产品尺寸表

-

EP 工程塑料自润滑轴承

EP系列工程塑料轴承采用高性能的工程塑料为基料,通过高分子材料改性技术在其内部植入高强度纤维和特种固体润滑脂改善了综合耐磨性能; 高强度纤维网状结构加强了材料的强度,特种固体润滑脂的复合使得EP系列工程塑料轴承具有极好的自润滑性能和耐磨性能。 无论是耐久性要求很高的汽车工业、高速应用、水下应用、高温和抗腐蚀应用或是要求符合FDA标准的食品工业,恒兴为全球工业提供不同的解决方案。

材料属性表

| 一般性能 | 单位 | EPT | EPG | EPH | EPX | EPJ | EPS |

| 密度 | g/cm³ | 1.46 | 1.46 | 1.65 | 1.49 | 1.24 | |

| 颜色 | 黑灰色 | 深灰色 | 灰色 | 黑色 | 黄色 | 米黄色 | |

| 23℃/ 50%时 最大吸水率RH | [%重量] | 0.2 | 0.7 | 0.1 | 0.3 | 2.02 | |

| 最大吸水率 | [%重量] | <1.2 | <4 | <0.3 | <0.5 | <1.3 | <0.1 |

| 对钢轴的滑动的摩擦系数 | μ | 0.05-0.15 | 0.08-0.18 | 0.07-0.20 | 0.09-0.27 | 0.06-0.18 | 0.05-0.15 |

| 最大PV值(干运行) | MPa•m/s | 0.4 | 0.5 | 1.37 | 1.32 | 0.34 | 0.4 |

| 机械性能 | |||||||

| 弹性模量 | MPa | 2,300 | 7,800 | 12,500 | 8,100 | 2,400 | 830 |

| 20℃时的抗拉强度 | MPa | 80 | 200 | 175 | 170 | 73 | 18 |

| 抗压强度 | MPa | 65 | 80 | 90 | 150 | 35 | 10 |

| 可允许的表面最大 静压强(20℃) | MPa | 35 | 80 | 150 | 90 | 20 | 10 |

| 邵氏D硬度 | 70 | 112 | 87 | 85 | 74 | 73 | |

| 物理和热性能 | |||||||

| 连续运行时的 最高温度 | ℃ | +80 | +130 | +200 | +250 | +90 | +260 |

| 短暂运动时的 最高温度 | ℃ | +120 | +220 | +240 | +315 | +120 | +310 |

| 最低运行温度 | ℃ | -40 | -40 | -40 | -100 | -50 | -200 |

| 导热性 | W/m•K | 0.2 | 0.25 | 0.60 | 0.60 | 0.25 | 0.24 |

| 热膨胀系数(23℃) | K-1•10-5 | 7 | 9 | 4 | 5 | 10 | 12 |

| 导电性能 | |||||||

| 体积电阻率 | Ωcm | >1012 | >1013 | <104 | <105 | >1013 | >1015 |

| 表面电阻 | Ω | >1015 | >1011 | <105 | <103 | >1012 | >1015 |

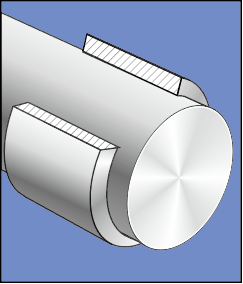

EP材料结构特点

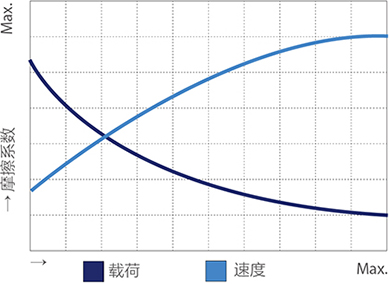

EP系列材料之所以具有优秀的自润滑性和耐磨性主要是工程师们充分利用了自润滑材料改性技术,在高性能工程塑料中采用高强度纤维提高了材料的承载和特种润滑脂降低了材料的摩擦系数(图表1),从而提高了材料的综合耐磨性能延长了轴承的使用寿命。 高性能工程塑料作为基料主要作为耐磨载体; 增强纤维提高了轴承在承载和抗冲击性能; 特种润滑脂降低了轴承的摩擦系数起自润滑作用。

图表1 EP系列材料内部结构示意图

基料Boby material

增强纤维 Fibre

润滑剂 Lubricant

基料Boby material

增强纤维 Fibre

润滑剂 Lubricant

EP塑料轴承与传统含油轴承

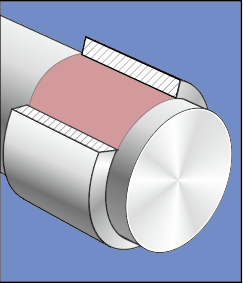

由于EP系列轴承润滑脂包含在整体材料中,所以无 论轴承工作时间多长润滑脂都会不断的从摩擦面渗出起到 长期润滑作用,而传统粉末冶金含油轴承在使用过程中利 用微孔隙中的润滑油起自润滑作用,当这些润滑油耗尽或 挥发完后轴承磨损将急速加剧,此时就宣告轴承的有效使 用寿命结束(图表2)。

图表2 塑料轴承与传统复合轴承的磨损

EP塑料轴承整体润滑材料使用寿命长

传统含油轴承内部润滑油极易耗尽而失效

EP系列摩擦系数

EP系列塑料轴承的自润滑性能通过改性技术在基料中添加固体润滑脂和功能纤维实现,摩擦系数通过固体润滑脂降低,同时摩擦系数还受到工作载荷、运行速度以及轴表面粗糙度的影响。摩擦系数一般都会随着工作载荷的逐步增加而降低,随着运行速度的加快而升高(见图表3)。摩擦系数与轴表面粗糙度的关系见图表3。

轴承磨损

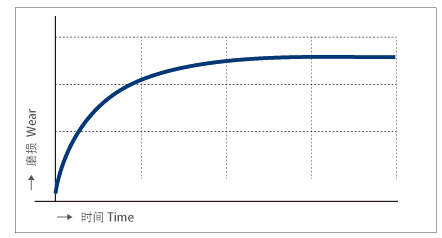

任何自润滑轴承只要一在载荷下工作,轴承就会产生细微磨损。EP系列轴承同样如此,在启动阶段,当细微磨损发生时润滑脂就会渗出逐渐填满摩擦面和转移到对磨轴表面(图表4),当对磨轴工作区域被润滑脂布满后形成一层很薄的润滑隔离膜,此时轴承的起始磨损几乎结束,在后期长时间的工作中轴承的磨损速率大大降低且较稳定(图表5)。

图表4:运行后,润滑膜形成

图表5:轴承磨损随工作时间变化曲线图

轴承的载荷

◇ 直套、翻边产品

P= F / d×L (N/mm²)

F=轴承承载值 (N)

d=轴径 (mm²)

L=轴径长度(mm²)

◇ 止推垫片

P= 4F / π(D2-d2) (N/mm²)

F=垫片承载值d (N)

D=垫片外径 OD(mm²)

d=垫片内径 ID(mm²)

由于受配合间隙、材料强度、内部油槽等原因的影响,轴承的真正承载面压(Pact)会大于理论计算值(Pmean)。

轴承实际工作动载荷往往略小于数据表中推荐最大表面静载荷,由于轴与轴承配合总是存在间隙,所以轴承实际工作承载面积并不是轴承的投影面积,此面积的大小由配合轴公差尺寸所决定。此值适合于轴静止不动或运行速度低于0.01m/s,更高的载荷在运行时间很短也是可能的(短时间指3分钟以内)。

轴承的载荷会随着轴承工作温度的升高而逐步降低,当运 行温度超过最大使用温度后轴承的承载能力会急剧下降 (图表7)。 轴承的载荷会随着轴承运行速度的加快而逐步降低,当运 行速度加快后会导致轴承的摩擦温度逐步上升,而载荷会 随着轴承温度的不断上升而逐渐降低。

图表7:载荷随温度变化曲线图

对于滑动轴承来说,运行速度是个关键性参数,由于滑动 轴承工作时与轴之间发生的是相对滑动摩擦而不是滚动摩 擦,所以最大运行速度滑动轴承要远低于滚动轴承。这里 所说的速度是指轴与轴承之间运行的相对线速度而不是转 速。

轴承的速度

EP系列轴承所允许的最大速度见图表8。这些数值 是在轴承载荷极小时取得的极限速度,实际运用中这些速 度是很难达到的,因为轴承在工作中不可避免的要承受工 作载荷,当轴承载荷加大时所允许的运行速度就会减小。 由于轴承的速度与轴承的运行温度成反比关系,所以轴承 不同的运行方式所允许的最大速度也不同。

图表8:轴承最大运行速度| 材料 | 旋转 | 摆动 | 直线 |

| EPT | 0.1 | 0.7 | 3.0 |

| EPG | 1.0 | 0.7 | 4.0 |

| EPH | 1.0 | 0.7 | 3.0 |

| EPX | 1.5 | 1.1 | 5.0 |

| EPJ | 1.5 | 1.1 | 8.0 |

| EPS | 2.0 | 1.4 | 5.0 |

轴承的温度

EP系列轴承都限定了最低和最高使用温度。最低使 用温度是指轴承材料会变脆的临界温度(图表10),最高使用 温度是指轴承耐磨性能不会改变的临界温度,短期运行最 高温度是指轴承材料会变软的临界温度(图表9)。如轴承经 常在高温和低温下交替使用,轴承有可能发生脱落现象, 所以此时必须借助于辅助装置确保轴承正常运行。

图表9:轴承最高运行温度

| 材料 | 最低温度 |

| EPT | -40 |

| EPG | -40 |

| EPH | -40 |

| EPX | -100 |

| EPJ | -50 |

| EPS | -200 |

| 材料 | 起始温度 |

| EPT | -40 |

| EPG | -40 |

| EPH | -40 |

| EPX | -100 |

| EPJ | -50 |

| EPS | -200 |

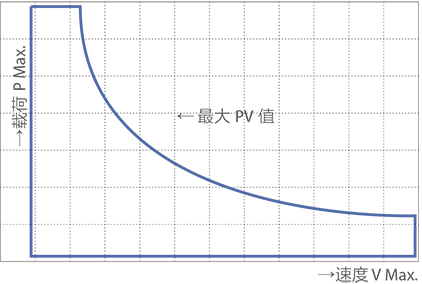

轴承的PV值

PV值是指轴承在一定的载荷和线速度条件下的乘积值,轴承

的PV值是评价滑动轴承综合性能的一个重要指标。实际PV值

与轴承的使用寿命成反比关系(图表12),因此建议设计时尽可

能使用比较低的PV值,以确保轴承会有更长的使用寿命。

PVPerm.=(K1×π×λk×△T / μ×s) + (K2×π×λs×△T / μ×b1×2) ×y1×y2×10-3

这里:

K1,K2 = 散热系数(K1=0.5, K2=0.042)

s = 轴承的壁厚(单位:毫米)

b1 = 轴承的长度(单位:毫米)

μ = 摩擦系数

λs = 轴的热传导性

λk = 轴承的热传导性

△T = (Ta - Tu)

Tu = 环境温度

Ta = 最高运行温度

Y1 = 间歇操作的校正因子

Y2 = 润滑操作校正因子

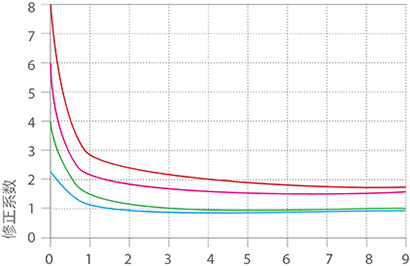

间断运行修正系数y1

在很多场合轴承运行并不是连续工作,由于轴承短期工作(运行时间10分钟以内)而永远达不到最高允许温度,那么轴承 允许的PV值就会增加,因为在停止运行时间内轴承因摩擦产生的摩擦热得到了充分的散发。图表13说明了轴承停止时间与 运行时间不同比例下的轴承PV值修正系数y1;

润滑运行修正系数y2

虽然EP系列塑料轴承是专为干摩擦应用所设计,但是其对通用油脂等大部分润滑介质均具有良好的兼容性;在轴承 启动阶段加入润滑介质可以提高轴承的启动性能,从而缩短轴承的磨合期。而且轴承在有润滑介质存在时其承载能力会大 幅度提高,因为有外界润滑干预的情况下轴承摩擦生热值大幅度降低,轴承温度降低后承载能力也就随之提高。图表14说 明在各种润滑介质下PV值修正系数y2;

图表14:PV值在不同润滑方式时的修正系数y2| 润滑 | 修正系数 |

| 干运行 | 1 |

| 脂润滑 | 2 |

| 水润滑 | 4 |

| 油润滑 | 5 |

轴承的磨损

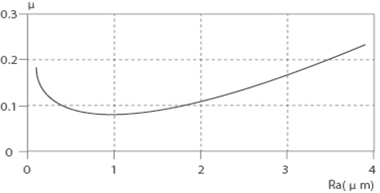

由于轴承的耐磨性能受到很多因素的影响,所以很难准确 描述轴承的磨损或寿命。通过无数次的试验表明影响轴承 耐磨性或寿命的因素有:载荷、速度、运动方式、轴材料 与粗糙度、环境温度与灰尘、外界润滑介质类别等等。 轴承的耐磨性一般随着载荷、速度、温度的增加而逐渐降 低,当有外界润滑介质存在时轴承的耐磨性会成倍提高。 恒兴推荐使用轴的粗糙度为Ra0.2 - Ra0.8,轴过于粗糙或 太光滑都会导致磨损加剧,轴过于粗糙就像刮刀一样刮伤 轴承的摩擦面,轴太光滑会在摩擦面与轴承表面发生胶合 导致磨损增大。 对于轴的材料EP系列轴承没有特别限定,但由于各 种轴材料对轴承的磨损影响程度不同,故恒兴推荐使用较 为通用的表面镀硬铬轴材料,对轴的硬度同样没有限定, 但恒兴推荐使用HRC35以上的轴材料,以避免轴承起始工 作阶段轴的磨损。

图表15:轴或基座材料的导热性| 材料 | 热导性[W/m x k] |

| 碳钢 | 46 |

| 硬化钢 | 46 |

| 硬铬轴 | 46 |

| 不锈钢 | 16 |

| 铝合金 | 204 |

| 塑料 | 0.24 |

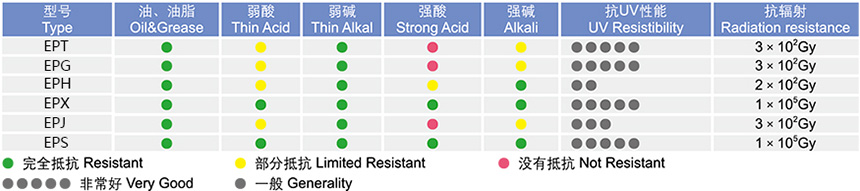

轴承抗UV性能

滑动轴承用于户外设备时就会经常暴露在各种恶劣的环境中。抗UV性能是各种轴承材料抵抗UV射线破坏能力的一个重要 指标。EP系列塑料轴承抗UV性能对照表见图表16。

轴承化学抗性

EP系列塑料轴承常常被用于有化学介质接触的场合,此时轴承的抗化学腐蚀性能就显得尤为重要。由于化学介质可 能会导致轴承材料在结构成份上发生变化,这种变化主要取决于化学介质的种类、温度、暴露时间以及轴承的载荷与运动 方式,有时化学介质充当了有效的润滑剂从而会延长轴承的使用寿命。详细见图表16。

图表16:轴承抗UV性能和化学抗性

轴承安装

■ 座孔:EP系列塑料轴承配合座孔的材料无 特别限定,但座孔一端必须倒角25。以避免轴承 压入时刮伤外径,压装时应该采用阶梯芯轴缓慢 压入,禁止直接击打端面,以免变形影响轴承尺 寸,EP系列产品内径公差均是压入H7标准 孔后所得到。

■ 轴:EP系列塑料轴承配合轴的材料无特

别限定,但恒兴推荐使用镀铬硬轴。为了使轴

在装配过程中更简单且不损伤轴承内摩擦面,轴

的端面必须有倒角圆滑过渡。另外轴表面粗糙度

对轴承的摩擦系数有较大影响,轴太光滑摩擦面

会产生爬行现象或产生尖叫声,轴表面太粗糙会

加快轴承磨损。恒兴推荐使用轴表面粗糙度为

Ra0.2-0.8.轴承摩擦系数与表面粗糙度关系见图

表19。

图表17:压装图

图表19:摩擦系数u与轴表面粗糙度Ra的关系

EP系列轴承配合公差按照IS0 3547-1标准设计制造见图表18。虽然EP系列产品设计为自润滑产品,但在装 配时在摩擦面上涂上适量的外部润滑剂(比如油脂)会缩短轴承的磨合期从而延长轴承的使用寿命。

图表18:EP系列轴承配合公差| 直径mm² | 压装后公差E10 | 安装孔径H7 | 配合轴径h9 |

| >0~3 | +0.014~+0.054 | 0~+0.010 | 0~-0.025 |

| >3~6 | +0.020~+0.068 | 0~+0.012 | 0~-0.030 |

| >6~10 | +0.025~+0.083 | 0~+0.015 | 0~-0.036 |

| >10~18 | +0.032~+0.102 | 0~+0.018 | 0~-0.043 |

| >18~30 | +0.040~+0.124 | 0~+0.021 | 0~-0.052 |

| >30~50 | +0.050~+0.150 | 0~+0.025 | 0~-0.062 |

| >50~80 | +0.060~+0.180 | 0~+0.030 | 0~-0.074 |

| >80~120 | +0.072~+0.212 | 0~+0.035 | 0~-0.087 |

| >120~180 | +0.085~+0.245 | 0~+0.040 | 0~-0.100 |

■ 粘接剂:EP系列塑料轴承装配时一般不需要使用粘接剂,但是如果需要使用粘接剂轴承在高温下工作,要选用同等 耐高温的胶粘剂,恒兴建议对这种情况进行必要的测试。

JDB 固体润滑镶嵌轴承

JDB 固体润滑镶嵌轴承